Industri pengemasan air minum dalam kemasan (AMDK) terus berkembang seiring dengan meningkatnya permintaan konsumen terhadap produk air yang higienis dan berkualitas. Salah satu teknologi penting yang mendukung efisiensi dan kualitas produksi adalah sistem blowing, filling, dan capping combi. Sistem ini mengintegrasikan tiga proses utama dalam satu mesin, yaitu proses pembuatan botol (blowing), pengisian cairan (filling), dan penutupan botol (capping).

Blowing: Proses Pembentukan Botol

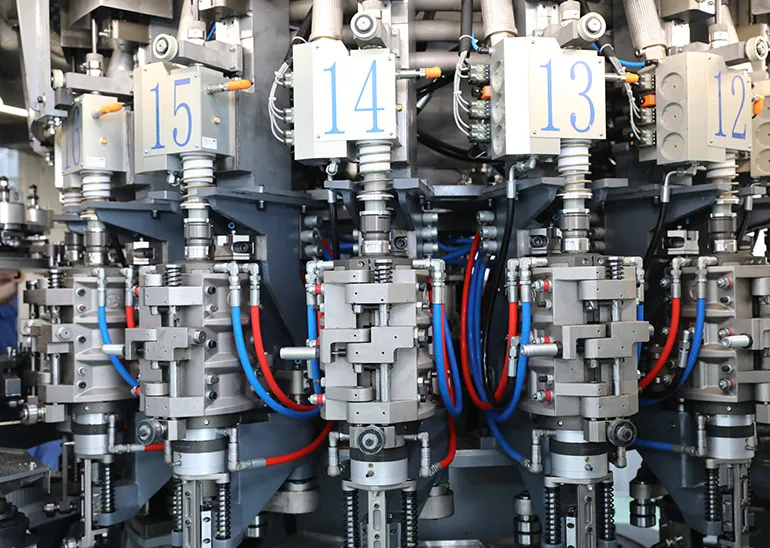

Proses pertama dalam sistem ini adalah blowing, di mana botol plastik (biasanya PET) dibentuk dari preform yang dipanaskan. Setelah itu, preform dimasukkan ke dalam cetakan dan ditiup dengan udara bertekanan untuk membentuk botol sesuai dengan ukuran dan bentuk yang diinginkan.

Proses blowing ini sangat penting karena menentukan kualitas dan kekuatan botol yang akan digunakan untuk mengemas air minum. Mesin blowing dari yang canggih mampu menghasilkan botol dengan bentuk yang konsisten dan bebas dari cacat, sehingga memastikan keamanan dan keawetan air dalam kemasan.

Filling: Proses Pengisian Cairan

Setelah botol terbentuk, langkah berikutnya adalah filling atau pengisian Liquid. Pada tahap ini, air atau produk yang sudah diproses dimasukkan ke dalam botol yang telah dibentuk sebelumnya. Sistem pengisian ini harus sangat presisi untuk menghindari terjadinya tumpahan atau kontaminasi.

Proses pengisian ini dilengkapi dengan teknologi otomatis untuk memastikan pengisian air dilakukan dengan tepat dan dalam jumlah yang sesuai. Mesin pengisian dapat mengatur volume produk yang masuk ke dalam botol, memastikan tidak ada pemborosan atau kesalahan dalam jumlah isi botol.

Capping: Proses Penutupan Botol

Setelah botol terisi air, langkah terakhir adalah capping, yaitu proses penutupan botol dengan tutup yang rapat. Proses ini sangat penting untuk menjaga kualitas air yang dikemas dan mencegah kontaminasi luar. Mesin capping menggunakan teknologi otomatis untuk memasang tutup dengan presisi tinggi, sehingga botol terjaga kedap udara dan aman selama distribusi dan penyimpanan.

Tutup botol yang rapat juga berfungsi untuk memastikan tidak ada kebocoran atau kontaminasi setelah pengemasan. Oleh karena itu, pemilihan jenis tutup yang tepat dan proses capping yang efisien sangat mempengaruhi kualitas produk akhir.

Keunggulan Sistem Blowing, Filling, dan Capping Combi

Menggunakan sistem blow-Fill-Cap combi memberikan berbagai keuntungan, antara lain:

- Efisiensi Waktu dan Biaya: Dengan mengintegrasikan ketiga proses dalam satu mesin, produksi dapat berjalan lebih cepat dan efisien, mengurangi waktu yang dibutuhkan untuk setiap tahapan.

- Kualitas Produk yang Konsisten: Proses otomatisasi memungkinkan kontrol yang lebih baik terhadap kualitas botol, pengisian air, dan penutupan botol, memastikan hasil yang konsisten dalam setiap batch produksi.

- Higienis dan Aman: Sistem ini dirancang untuk menjaga kebersihan dan keamanan produk. Botol yang sudah terisi air akan segera ditutup dengan rapat, meminimalkan kemungkinan kontaminasi dari luar.

- Pengurangan Penggunaan Tenaga Kerja: Karena sebagian besar proses dilakukan secara otomatis, mesin ini mengurangi ketergantungan pada tenaga kerja manusia, yang juga membantu mengurangi potensi kesalahan akibat faktor manusia.

Penerapan dalam Industri

Sistem blowing, filling, dan capping combi banyak diterapkan di industri pengemasan air minum, tetapi juga dapat digunakan untuk mengemas minuman lain seperti jus, teh botol, atau produk cair lainnya. Keberadaan sistem ini membantu produsen memenuhi permintaan pasar yang tinggi tanpa mengorbankan kualitas atau efisiensi.

Kami menyediakan Solusi Blow Fill Cap ini dan dapat disesuaikan dengan berbagai kapasitas produksi, mulai dari skala kecil hingga besar, sesuai dengan kebutuhan pabrik pengemasan.

Silahkan menghubungi kami di #tanyaditalia atau melalui form di bawah ini untuk mendapatkan Solusi terbaik.